波紋補償器酸洗步驟及注意事項-河北中浩機械制造有限公司

波紋補償器酸洗步驟及注意事項

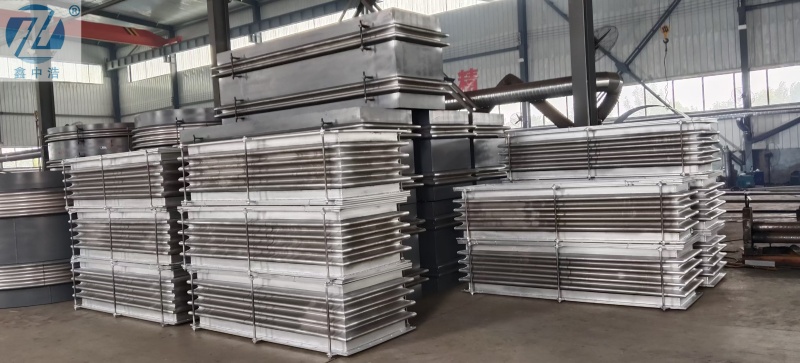

波紋補償器制作工藝是一個復(fù)雜而精細(xì)過程,,包括多個環(huán)節(jié),,從原材料挑選與準(zhǔn)備,制板切割,,再到成型焊接,,清洗與表面處理,,那么酸洗或噴砂都是增加金屬波紋補償器表面粗糙度,提高涂層附著力有效方式,。接下來我們簡單了解下波紋補償器為何進項酸洗,?

波紋補償器酸洗的主要目的是去除其表面的氧化皮、銹蝕物和油污,,以提高其抗腐蝕性和表面質(zhì)量,。酸洗后,波紋補償器的表面會形成一層以鉻為主的氧化膜,,這不僅能提高其外觀亮度,,還能增強防腐能力。去除表面的氧化物和油污后,,波紋補償器能夠有效適應(yīng)各種工作環(huán)境,,延長使用壽命。

酸洗步驟,,準(zhǔn)備步驟和酸洗溶液的選擇,,通常使用硫酸或鹽酸溶液進行酸洗。硫酸溶液的濃度一般為10%~20%(體積),,溫度為40℃,;鹽酸溶液的濃度為20%~80%(體積),常溫下使用,,不易發(fā)生過腐蝕和氫脆現(xiàn)象,。此時應(yīng)注意對溫度控制,酸洗溶液的溫度應(yīng)控制在40℃左右,,以避免過高的溫度導(dǎo)致腐蝕加劇,。其次是緩蝕劑的使用,在酸洗過程中添加緩蝕劑,,以減少對金屬的腐蝕作用,。注意溶液更換,當(dāng)溶液中含鐵量大于80g/L或硫酸亞鐵大于215g/L時,,應(yīng)更換酸洗液,。

酸洗后注意事項,切記需用水將補償器沖洗干凈,,并檢查波紋補償器是否有腐蝕或損傷,。而這一過程不但助于去除表面的氧化物和油污,更為后續(xù)的潤滑處理和深加工做好鋪墊,。

瀏覽更多關(guān)于 金屬補償器|金屬膨脹節(jié)|管道伸縮器|波紋補償器酸洗步驟及注意事項 的內(nèi)容

非金屬膨脹節(jié)

通風(fēng)蝶閥

常見問題

技術(shù)知識

聯(lián)系我們

河北中浩機械制造有限公司

咨詢熱線:4008054351

網(wǎng) 址:ems3.cn

聯(lián)系電話:

18632750699(微信同步)

13343270064(微信同步)

13343271054(微信同步)

18632750799(微信同步)

銷售一部:

0317-8300632

銷售二部:0317-8300612

銷售三部:0317-8300672

銷售四部:0317-8300692

售后電話:13483834056

技術(shù)咨詢:17717733210

公司傳真:0317-8300692

Q Q:1245813405

420680132

983710403420680132

咨詢熱線:4008054351

網(wǎng) 址:ems3.cn

E - mail:

地 址:河北省滄州市泊頭市齊橋鎮(zhèn)李樓村(廊泊路西側(cè))

公司名稱:河北中浩機械制造有限公司 公司地址:河北省滄州市泊頭市齊橋鎮(zhèn)李樓村(廊泊路西側(cè)) 電話:0317-8300632 8300612 8300672 8300692 傳真:0317-8300692 手機: 13343270064 13343271054 18632750799 18632750699 網(wǎng)站網(wǎng)址:http://ems3.cn 冀ICP備19005587號-2

河北中浩機械制造有限公司 2011(C)版權(quán)所有 并對網(wǎng)站所有內(nèi)容保留解釋權(quán)

PowerBy:速貝·網(wǎng)搜寶 網(wǎng)站建設(shè):中科四方 技術(shù)支持:速貝

冀公網(wǎng)安備13098102000347號

.png)